【車訊網 報道】 近日,我們同事搶先試駕了新高爾夫(點我跳轉)。全新的外觀設計元素和新增的車身配色使其外觀更為年輕動感。同時,后獨懸的改變也顯示其十足的誠意。外在博得眼球的同時,內在是否保持了德國車的優勢,今天,我們就帶您看看新高爾夫誕生的地方——一汽-大眾佛山工廠。

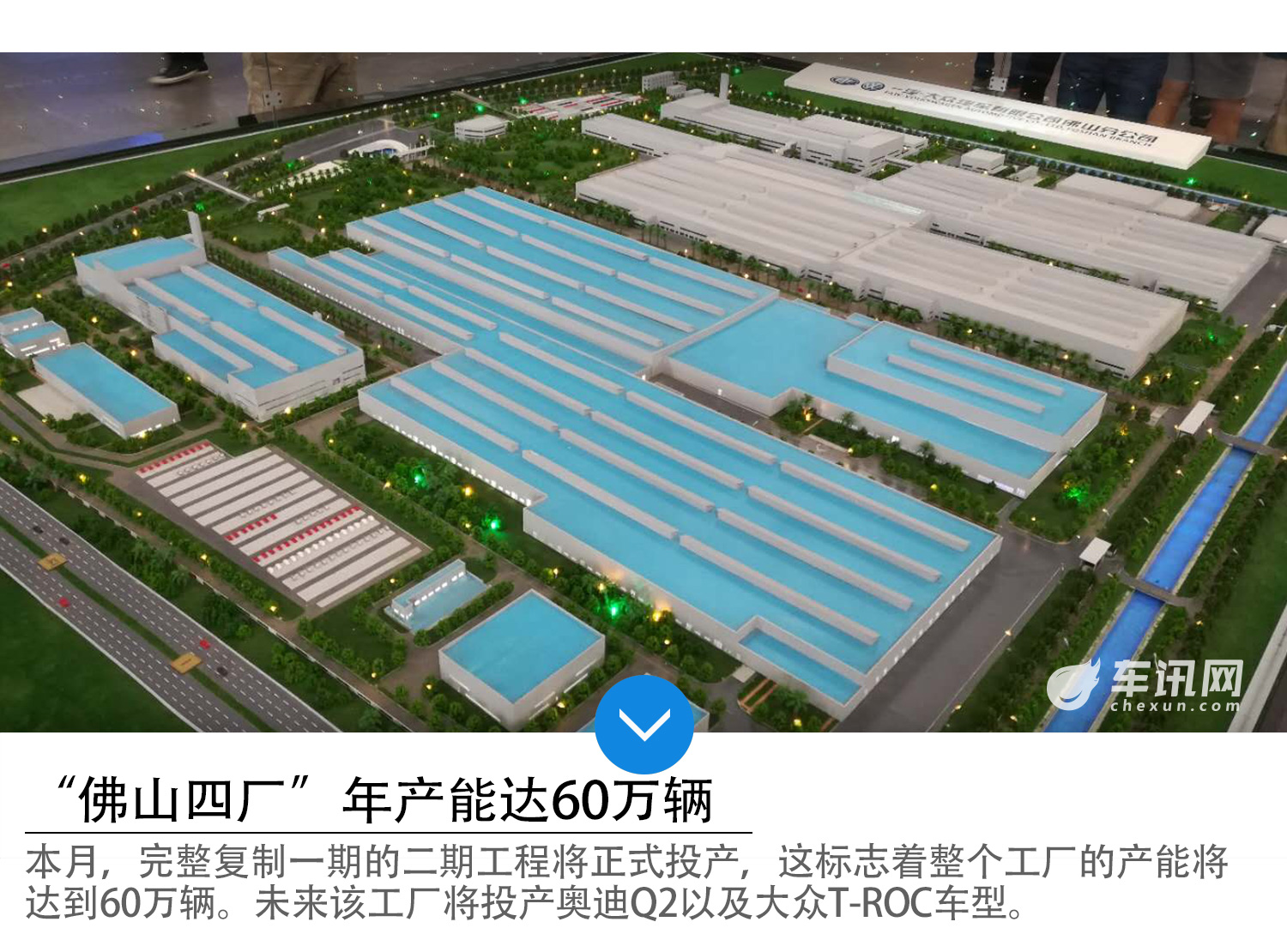

一汽-大眾佛山分公司內部簡稱“佛山四廠”,成立于2011年12月1日,是一汽-大眾在華南的整車制造基地。其已經投產的一期工程內融入了沖壓、焊裝、涂裝和總裝四大工藝車間,每年產能達30萬輛。未來,二期工廠也將完工,使“佛山四廠”將擁有每年60萬輛的產能。

值得一提的是,“佛山四廠”還是首個獲得中國綠色建筑委員會授予的“綠色工業建筑”三星認證的工廠,其在生產過程中,不僅涂裝車間采用水性漆環保工藝,噴房循環風實現80%循環利用,對于廢水廢氣,一汽-大眾也采用了廢氣燃燒、中水回用等凈化處理。此外,車間建筑外墻采用了性能更好的三明治板,有利于保持車間內的恒溫,減少空調能耗;基地內10兆瓦光伏發電項目,帶來了更多、更清潔的電能;高效節能的照明系統采用了LED光源,相比傳統光源節電超過80%,并且部分工廠內部道路還采用了太陽能路燈。同時,廠區內的照明也采用了如金屬鹵素燈、無汞日光燈以及LED燈。將最大限度地節能、節水、節材,保護環境和減少污染。

科技和綠色并存的四大車間

首先我們進入的是沖壓車間,顧名思義,該車間主要是負責車身覆蓋件的沖壓成型。其包含了1條開卷落料線、3臺2100頓調試壓機、2條8100噸和1條6900噸壓機線。

眾所周知,要想把卷料變成車身上的零部件,首先就要把卷料變成板料,其中就要經過開卷、清洗、校平以及落料等步驟,“佛山工廠”采用了6臺SCHULER機械壓力組成一條沖壓線,采用6序沖壓工藝,實現全封閉、全自動化,鋼鋁混合生產,使車身棱線更加犀利美觀。

另外,整個沖壓車間采用了全封閉的流水線,壁板也采用了優質的隔音材料,加上機床下方的減震墊,使整個流水線相較于傳統流水線噪音至少降低25分貝。

接下來就是焊裝車間,佛山工廠焊裝車間是國內第一條基于MQB平臺的焊裝線,同時也是全球范圍內,大眾和奧迪品牌的產品首次在焊裝領域實現混線生產。其采用了激光焊、激光釬焊、等離子釬焊工藝以及中頻焊接等先進技術。擁有超過800臺KUKA機器人,自動化率超過70%。其主焊采用了3個康采恩框架,這就使得該流水線擁有四款車型的柔性生產能力。據了解,在“佛山工廠”內,每一分鐘就有一個車身完成焊裝,為高銷量提供了充足的保證。

由于涂裝車間需要極為苛刻的密閉環境,為保證每輛車都是完美無瑕的,所以我們很遺憾沒有看到整個車身噴涂的全過程。據介紹,這里的涂裝工藝采用了水性無中涂工藝、翻轉輸送、靜電式漆霧處理系統以及機器人面漆噴涂等先進工藝。尤其是噴漆室下部的漆物分離系統,已經從傳統的文丘里水渦流混合的形式改為高壓靜電吸附式的形式,使生產過程中耗水量減少86%、能源消耗降低75%、漆霧排放減少97%;有毒有害物質傳統工藝減少63%。

最后,我們來到了總裝車間,該生產線采取先進的“h”型布局,建有物流超市和車身立體停車庫。采用可升降電動吊具、車門分裝采用可分離式組合吊具以及電動可升降滑撬等多項技術,使整車總裝線的產能達到每分鐘60臺。作為汽車生產最重要的工序,車身和底盤的組裝過程都由計算機控制,全部自動完成。電控設備大大提升了螺栓擰緊的精度,保證了擰緊質量,并可以針對不同車型進行調整。

看完所有的裝配流水線,是不是您跟我一樣,更加了解了德國品質由來。確實,因為有了出眾的工廠制造工藝,所以在這里生產的每一輛車,都擁有了越級的品質。而這一品質的代表,那就非7.5代高爾夫莫屬了。

大通T60皮卡城市用車體驗 大哥就是這么貼心

大通T60皮卡城市用車體驗 大哥就是這么貼心63.36萬

十萬元家轎安全新標桿 解碼C4世嘉

十萬元家轎安全新標桿 解碼C4世嘉8.72萬

玩兒車多年被車玩 VV5給老郭一個血的教訓

玩兒車多年被車玩 VV5給老郭一個血的教訓4.91萬

31.63萬

31.54萬

0.14萬

0.13萬

0.11萬

0.11萬

0.1萬

0.09萬

0.05萬

0.03萬